パターンの設計にはkbanを使用しています。OHPのシートにレーザープリンターを用いて印刷したものを3枚重ねて、それをマスクにしています。重ねるときにちょっとでもずれると感光した基板のパターンの淵が汚くなるので、正確にあわせる必要があります。また、OHPにレーザープリンターで印刷してもトナーの乗る量が薄いので、3枚くらい重ねる必要があります。

パターンの設計にはkbanを使用しています。OHPのシートにレーザープリンターを用いて印刷したものを3枚重ねて、それをマスクにしています。重ねるときにちょっとでもずれると感光した基板のパターンの淵が汚くなるので、正確にあわせる必要があります。また、OHPにレーザープリンターで印刷してもトナーの乗る量が薄いので、3枚くらい重ねる必要があります。なひたふは最近プリント基板をいっぱい作っています。それらはWeb上では公開していないのですが、水面下では新製品がいくつかできています。なひたふのプリント基板作成は今は次の手順で行っています。

パターンの設計→マスクの作成→感光させる→レジストの除去→エッチング→切断→穴あけ→表面処理

という感じです。

パターンの設計にはkbanを使用しています。OHPのシートにレーザープリンターを用いて印刷したものを3枚重ねて、それをマスクにしています。重ねるときにちょっとでもずれると感光した基板のパターンの淵が汚くなるので、正確にあわせる必要があります。また、OHPにレーザープリンターで印刷してもトナーの乗る量が薄いので、3枚くらい重ねる必要があります。

パターンの設計にはkbanを使用しています。OHPのシートにレーザープリンターを用いて印刷したものを3枚重ねて、それをマスクにしています。重ねるときにちょっとでもずれると感光した基板のパターンの淵が汚くなるので、正確にあわせる必要があります。また、OHPにレーザープリンターで印刷してもトナーの乗る量が薄いので、3枚くらい重ねる必要があります。

でき上がったマスクはサンハヤトのPKクランプで挟んで感光させます。このときに弱くなった蛍光灯で50分くらい感光させると綺麗に行きます。ただ、50分もやってられないのでこれを如何に早めるかというのが決め手になります。最近試したのは、太陽灯というもので、これだと10分くらいでばっちり行きました。どんな光源で感光させるかは、もっとも改善の余地があるところでしょう。

でき上がったマスクはサンハヤトのPKクランプで挟んで感光させます。このときに弱くなった蛍光灯で50分くらい感光させると綺麗に行きます。ただ、50分もやってられないのでこれを如何に早めるかというのが決め手になります。最近試したのは、太陽灯というもので、これだと10分くらいでばっちり行きました。どんな光源で感光させるかは、もっとも改善の余地があるところでしょう。

私がつかっている感光基板はすべてサンハヤトのポジ感光基板です。ほかにも感光基板を生産しているメーカーがあるかどうかはわかりません。昔は基板感光スプレーや基板感光インクといって、生基板にインクを塗って感光基板にするインクをどこぞのメーカーが出していましたが、最近では見かけません。

私がつかっている感光基板はすべてサンハヤトのポジ感光基板です。ほかにも感光基板を生産しているメーカーがあるかどうかはわかりません。昔は基板感光スプレーや基板感光インクといって、生基板にインクを塗って感光基板にするインクをどこぞのメーカーが出していましたが、最近では見かけません。

サンハヤトの感光基板は袋から出した状態では綺麗な深い青緑色をしています。これを感光させると、徐々に色が変わってくるのがわかります。色は緑から黄緑へそして銅色へとだんだん薄くなっていきます。基板を焼いているときにもマスクの上から色が薄くなっていくのがわかるので、これをよく見ながらむらなく焼くようにするとうまくいきます。

現像はとても大切なプロセスです。感光の段階での多少の露光過多は現像でごまかせます。現像では基板の端までちゃんと現像しましょう。でも袋に入ったお湯で溶かす現像剤はつかわないほうがいいでしょう。なぜかというと、これは30℃程度の温度に暖めなければならないうえ、、濃度の要求もかなりシビアです。その上、一度使った現像液を再利用してもあまりうまくいきません。とにかく、一袋は一回で使い切るようにしないとうまくいかず、かなり不経済です。絶対にスプレー式の現像液をお勧めします。

とおもっていたのですが、スプレーではむらがでるので、ちゃんと温度管理した現像液を使わないと細いパターンがうまくいかないという意見を受けました。

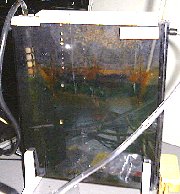

感光と現像がうまく行けばエッチングで失敗することはまずありません。多少高くてもサンハヤトの卓上式エッチング装置は便利です。なんと言っても使い終わったエッチング液をためておけますし、手が汚れません。ちなみに使い古しのエッチング液でも時間をかければ、なんとかエッチングできます。

感光と現像がうまく行けばエッチングで失敗することはまずありません。多少高くてもサンハヤトの卓上式エッチング装置は便利です。なんと言っても使い終わったエッチング液をためておけますし、手が汚れません。ちなみに使い古しのエッチング液でも時間をかければ、なんとかエッチングできます。

それから、エッチング液は薬局などで試薬一級塩化第二鉄の結晶(500g)をかってくると安上がりですし、エッチング液のパワーが下がったときに少しづつ足せばよいうので便利です。なお、エッチングすると感光基板のレジスト膜が濃い群青色に変わります。

それから、エッチング液は薬局などで試薬一級塩化第二鉄の結晶(500g)をかってくると安上がりですし、エッチング液のパワーが下がったときに少しづつ足せばよいうので便利です。なお、エッチングすると感光基板のレジスト膜が濃い群青色に変わります。

私はメタノールでやってます。エタノールや純正のレジスト除去材のお値段が高いのが理由です。

穴あけは私の苦手な分野です。穴あけが嫌いなのでこれからは表面実装を多用しようかとも思っています。半月型のドリルはどうも狙った位置に穴をあけられません。私の腕が悪いのか、それとも仕様なのかはわかりません。だから普通のドリルの歯を使います。狙った位置に正確に穴を開けるためには、面倒なのですが千枚通しなどを使って穴を開けたい場所に小さな窪みをつけておくとよいようです。

穴あけは私の苦手な分野です。穴あけが嫌いなのでこれからは表面実装を多用しようかとも思っています。半月型のドリルはどうも狙った位置に穴をあけられません。私の腕が悪いのか、それとも仕様なのかはわかりません。だから普通のドリルの歯を使います。狙った位置に正確に穴を開けるためには、面倒なのですが千枚通しなどを使って穴を開けたい場所に小さな窪みをつけておくとよいようです。

サンハヤトのグリーンレジストを頑張って使っているのですが、均一にスプレーするにがなかなか修行がいります。まだまだ修行中です。グリーンレジストがなかなかうまくいかなかったので、試しに普通のフラックスをつかってみたらとても簡単でした。